- 網站首頁

- 關于我們

- 產品中心

- 重型篩分機

- 如何維護圓振篩延長使用壽命

- 弛張篩因為堵料導致減震彈簧歪斜

- 滾筒篩的作用及原理

- 橢圓水平振動篩設計要點有哪些?

- 圓振動篩和直線振動篩的的區別

- 弛張篩原煤分級篩

- 棒條振動篩與傳統篩網篩分的區別對比

- 高頻電磁脫水振動篩與傳統脫水振動篩的對比不同

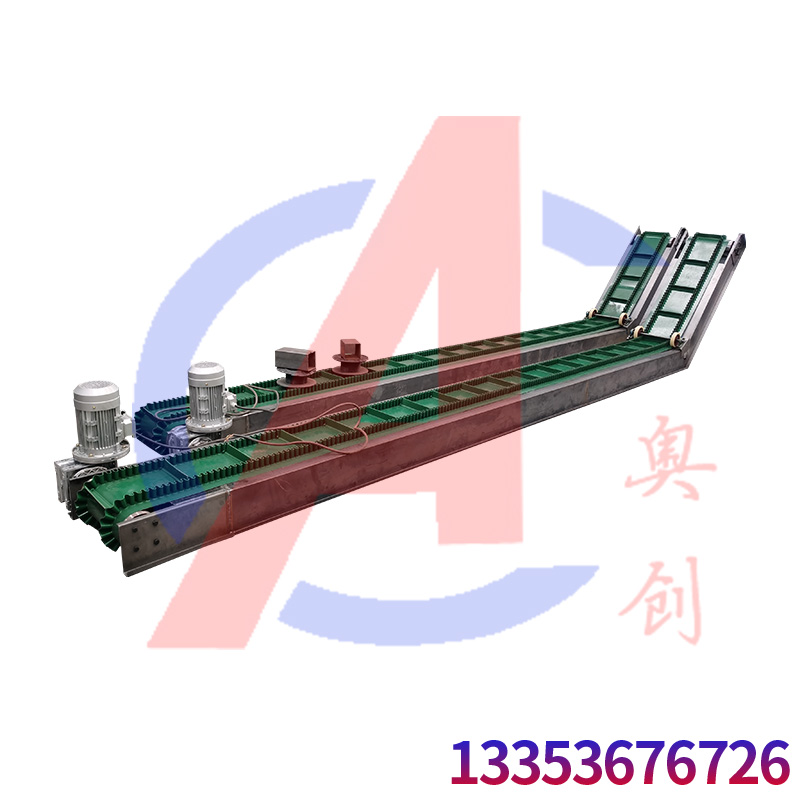

- 輸送機械

- 如何優化滾筒輸送機的能耗表現

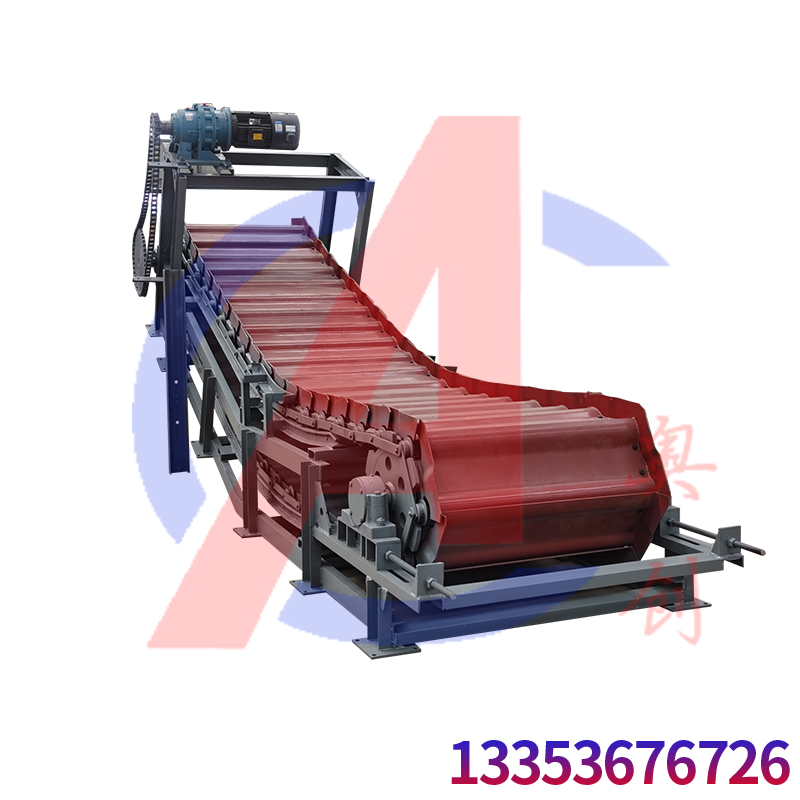

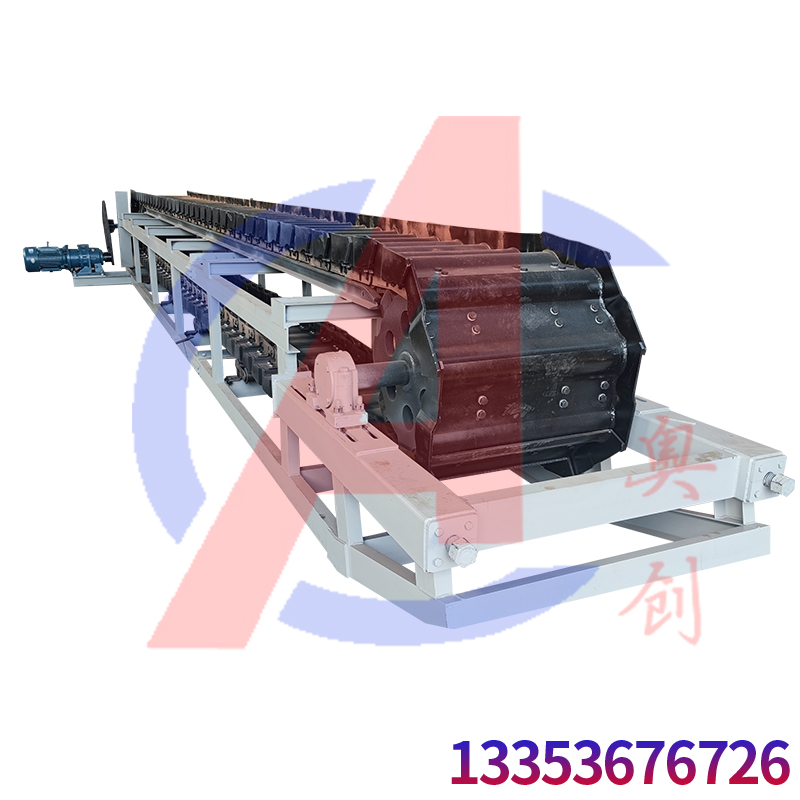

- 礦山重型鏈板給料機的使用方法

- 煤礦帶式輸送機

- 輸送機械選擇攻略

- 皮帶輸送機增面滾筒的作用

- 螺旋洗砂機的原理及性能介紹

- 貓砂顆粒垂直斗式提升機

- 生物質顆粒Z字型斗式提升機

- 新聞中心

- 微粉沸騰篩

- 案例展示

- 視頻中心

- 服務中心

- 聯系我們